Die Sorge, dass Roboter Arbeitsplätze übernehmen könnten, ist weit verbreitet. Doch beim Zusammenbau von IKEA-Flatpack-Möbeln sind sie herzlich willkommen.

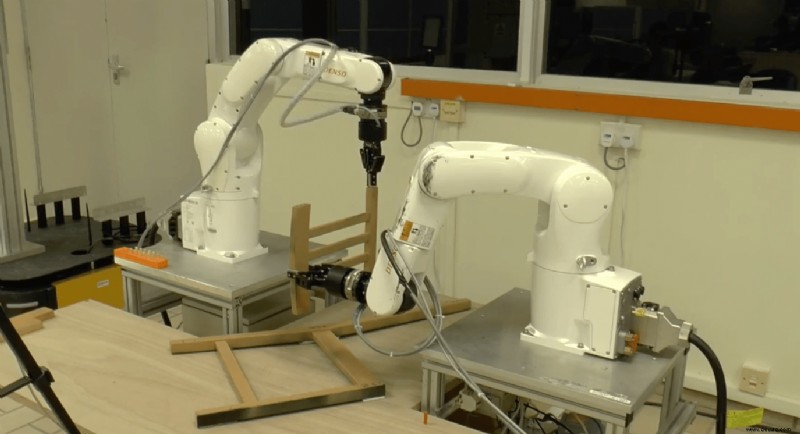

Nach Jahren intensiver Forschung haben Wissenschaftler der Nanyang Technological University (NTU) in Singapur einen Roboter entwickelt, der einen IKEA-Stefan-Stuhl in weniger als neun Minuten vollständig autonom montiert. Diese Leistung ist technisch hochkomplex: Mithilfe von 3D-Kameras, mechanischen Armen, Kraftsensoren und fortschrittlichen Algorithmen bewältigt die Maschine die Aufgabe ohne menschliche Unterstützung.

Das Projekt leitete Assistenzprofessor Pham Quang Cuong von der School of Mechanical and Aerospace Engineering. In Tests nutzte der Roboter drei Open-Source-Bibliotheken als Anleitung, um Teile zu identifizieren und einen präzisen Montageplan zu erstellen.

Vor der Montage benötigte der Roboter 11 Minuten und 21 Sekunden für die Planung der Bewegungspfade, drei Sekunden zur Lokalisierung der Teile und acht Minuten sowie 55 Sekunden für den eigentlichen Zusammenbau.

"Für einen Roboter ist das Zusammenbauen eines IKEA-Stuhls mit solcher Präzision komplexer, als es scheint", erklärt Assistenzprofessor Pham. "Die für Menschen intuitive Aufgabe muss in Schritte zerlegt werden: Teile identifizieren, passende Greifkräfte dosieren und Kollisionen der Arme vermeiden. Unsere Algorithmen ermöglichen dies autonom."

Seit 2015 forscht das NTU-Team an dieser Herausforderung. Roboter dominieren Montagelinien für repetitive Aufgaben wie Autoproduktion, scheitern jedoch an unstrukturierten, variablen Tätigkeiten – sie "sehen" die Welt nicht wie Menschen und planen flexibel nicht gut.

Frühe Prototypen scheiterten beim Einsetzen unterschiedlich großer Holzdübel. Heute imitiert der Roboter menschliche "Hardware": 3D-Kameras als "Augen", sechachsige Arme, Greifer als "Finger" und Handgelenkssensoren zur Kraftmessung.

"Von parallelen Greifern bis zu Kraftsensoren ist alles auf menschliche Manipulation abgestimmt", betont Pham.

Der Prozess startet mit 3D-Scans der Teile, die eine Positionskarte erstellen – wie bei einem ausgepackten IKEA-Kit. Algorithmen planen dann kollisionsfreie Zweihandbewegungen, während Sensoren Greif- und Einsetzkraft überwachen.

"Wir haben bewiesen, dass Roboter komplexe Manipulationsaufgaben in unstrukturierten Umgebungen meistern können, unter Nutzung aktueller Vision-, Planungs- und Steuerungstechnologien", fasst das Team zusammen. Einschränkung: Die Schrittfolge ist derzeit fest codiert.

Zukünftig soll KI den Roboter autonomer machen: Lernen durch Demonstration, Anleitung oder Produktbild, ergänzt Pham.

Nicht der erste IKEA-Roboter (MIT baute 2013 einen Tisch), doch der erste für einen Stuhl. Potenzial: Präzise Aufgaben in vielfältigen Branchen. Ergebnisse erscheinen in Science Robotics.

Siehe auch: Dieser Rechner zeigt, wie viel Geld Sie mit Ikeas Sonnenkollektoren und Heimbatterien sparen könnten. Apple arbeitet mit Ikea zusammen, um virtuelle Möbel zu Ihnen nach Hause zu bringen.